Il prossimo 17 ottobre a Torino si terrà la Open House Silco 2024 a cui parteciperà anche la Unicusano con un suo progetto di ricerca. Il tema dell’evento di quest’anno è SFIDE: i nuovi traguardi nei trattamenti termici e superficiali.

Il progetto REFINE dell’Università Niccolò Cusano si inquadra nei bandi della Regione Lazio e vuole risolvere le criticità della Manifattura Additiva. Tale attività è stata realizzata nel contesto di un dottorato industriale che ha visto coinvolti l’Università Niccolò Cusano e la società di ingegneria OPV SOLUTIONS S.R.L.

Un punto di forza di questa proposta progettuale è la sua capacità di rispondere a una domanda concreta, attualmente guidata dall'innovazione tecnologica introdotta dalla manifattura additiva, che sta trasformando radicalmente il modo in cui viene realizzata la produzione in molti settori.

L’elevato potenziale delle tecnologie additive risiede nella possibilità di garantire processi a costi competitivi anche per piccoli lotti di produzione, con elevata libertà progettuale sia in termini di geometria che di materiali impiegati, fondamentale nell’ottimizzazione di strutture e componenti leggeri tipici del settore aeronautico e automobilistico, dove il risparmio di peso si traduce in riduzione di consumi ed emissioni.

La manifattura additiva soffre di un grande difetto legato alla finitura superficiale dei componenti prodotti, che appaiono particolarmente rugosi e ciò ne limita l’applicazione. Secondo gli esperti, vi sarebbero due possibili soluzioni:

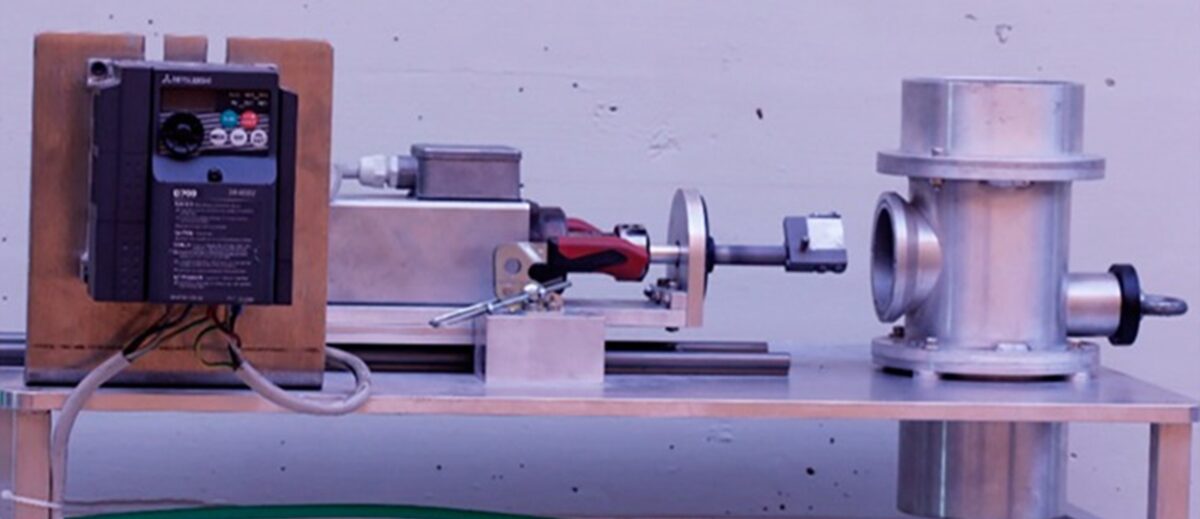

Figura 1 – Sistema di finitura basato a letto fluido abrasivo. Sulla sinistra l’inverter per la regolazione del flusso d’aria; al centro il mandrino per mettere in rotazione il componente in lavorazione; sulla destra la colonna di fluidizzazione con all’interno il particolato abrasivo.

Teniamo presente che stampare oggetti attraverso stampa 3d – spiega il prof. Guarino - ci riconduce ad un aspetto importante che è la complessità geometrica del prodotto, non è contemplato fare una finitura in maniera banale bisogna prevedere dei processi che riescano a seguire geometrie complesse. In questo progetto abbiamo individuato la finitura a letto fluido come tecnologia possibile; i risultati hanno avuto riscontro sia a livello industriale sia in pubblicazione scientifica.

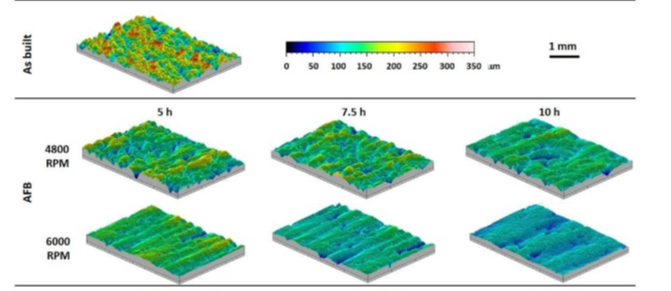

Tra i risultati principali che abbiamo ottenuto – continua il ricercatore Ponticelli - vi è quello di riuscire a controllare l’aspetto estetico dei componenti che possono essere destinati ad applicazioni industriali sia in campo automotive che aerospaziale in grado di soddisfare requisiti stringenti che questi settori richiedono. Il partenariato con OPV Solutions ha prodotto ad esempio dei supporti per i pomelli dei cambi e componenti dei cruscotti delle automobili. A breve la partecipazione alla Open House Silco 2024 per presentare i risultati ottenuti con questi progetti ad aziende leader nel settore, potenzialmente interessati alla soluzione che proponiamo.

Figura 2 – Vista dall’alto della colonna di fluidizzazione con all’interno un campione immerso nel particolato abrasivo.

Il progetto della Unicusano propone quindi un sistema flessibile ed eco-sostenibile basato su letti fluidi abrasivi, che permette di rifinire un componente per mezzo degli impatti di un particolato abrasivo all’interno di una colonna di fluidizzazione, dove la sospensione che si genera assume le proprietà di un fluido in grado di seguire perfettamente i profili, anche complessi, del prodotto da lavorare. Risulta pertanto essere particolarmente vantaggioso per la qualità del trattamento, per i ridotti tempi di trattamento rispetto alle tecniche convenzionali, sia per l’efficacia della lavorazione nel caso di superfici interne o di forma complessa, per i tempi e costi di riconfigurazione contenuti, e per il basso impatto ambientale poiché non impiega sostanze chimiche o solventi dannosi.

Figura 3 – Campioni e mappe di rugosità prima (in alto) e dopo (in basso) il processo di finitura a letto fluido abrasivo.

Formare del personale adeguato: un profilo con competenze di alto livello nel settore della manifattura additiva e nella lavorazione e funzionalizzazione dei manufatti prodotti mediante trattamenti superficiali di finitura basati su letti fluidi abrasivi. La ricerca ingegneristica dell'Università Cusano è prima in Italia, prova del lavoro eccellente che l'Ateneo svolge con il suo personale e con gli strumenti in dotazione.